羅茨式風機、螺桿式風機、離心式風機加裝隔聲罩是石油化工廠優化設備高噪聲對廠區影響較為常見的方式,從所有影響噪聲控制線噪聲水平的聲源出發,通常要求加裝風機隔聲罩前后的噪音實測數據,在加裝隔聲罩后現場環境噪聲應≤85dB(A)。

技術要求

以下內容為買方及設計方對鳳機隔聲罩的具體技術要求。

1、總則

1.1★隔聲罩外,距離隔聲罩外壁1m處,距離地面高度1.2m 以上的平均噪聲級降低至 85dB(A)以下。

1.2上隔聲罩整機使用壽命不少于10年,第一次維修期不少于3年。

1.3▲加裝隔聲罩后,不得影響風機的正常運轉。隔聲罩內部平均溫升不大于5℃.

1.4隔聲罩最大面抗臺風等級不小于12級。

1.5 隔聲罩內負壓值不超過 100Pa.

1.6隔聲罩門鎖應具有防自鎖功能

1.7在滿足隔聲罩隔音性能的前提下,盡量采用輕量化設計。

1.8選用材料防火性能均為A級不燃。

1.9所有隔聲罩的軸流排風扇、照明燈具、配電箱的防爆等級為d1BT4 Gb。

2、材料要求

2.1隔聲罩選用材料防火性能均為A級不燃,

2.2吸聲材料的平均吸聲系數應大于0.5(采用125Hz、250Hz、500Hz、1000Hz、2000Hz和4000Hz六個倍頻程的中心頻率的中心頻率的吸聲系數的算術平均值為吸聲材料的平均吸聲系數)。

2.3孔板開孔率應大于20%,厚度不小于0.5mm,開孔直徑不大于 10mm。

2.4厚度為 1.2mm 復合針孔吸聲鋁板組成,其平均吸聲系數大于0.85,其孔徑為0.1~0.15mm。

3、主要結構要求

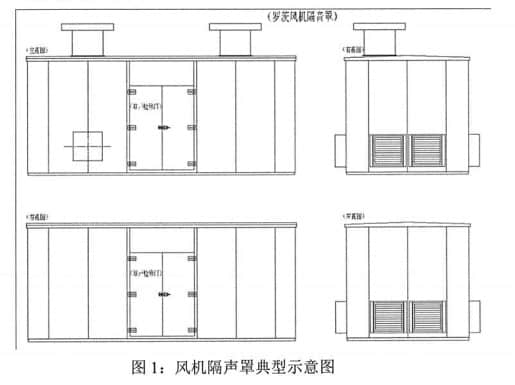

3.1隔聲罩由多件隔聲構件、通風機、進排風消聲通道組成。

3.2所有隔聲構件均為模塊化設計結構,根據聲罩大小不同而進行拼裝聯接組合而成:隔聲構件連接處拼縫間隙處均設置密封嵌條,隔聲罩的隔聲構件與混凝土基礎構成一個整體封閉空間。

3.3隔聲罩的隔聲構件總厚度150mm,外側為隔聲層,內側為吸聲層。

3.4隔聲層總厚度為80 毫米,從外至內分別為:護面板為2毫米厚鍍鋁鋅板噴塑或噴漆一護面板內壁涂敷阻尼層一內檔加強龍骨材料選用2m冷鋼彎制作一容重為64K耐高溫防潮離心玻璃棉板一符合國家標準GB18580-2017中E級要求的9毫米厚吸音板。

3.5吸音層總厚度為70毫米,從外至內分別為:容重為42K優質離心玻璃棉板→1.2mm 厚的復合針孔吸聲鋁板組成。

3.6每個隔聲構件應設置起吊結構(如吊耳、吊環等)。

3.7隔聲罩采用自然通風+機械排風的通風方式進行隔聲罩內散熱。自然進風采用折板百葉式,并帶有消音器:每臺隔聲罩頂部最少設置2臺低噪聲防爆軸流排風扇,排風扇的具體數量和風量根據隔聲罩內的發熱量確定。軸流排風扇采用手動開關控制,不采用溫控啟停。軸流排風扇出風口加裝排風消音器,降低噪聲通過軸流排風扇向外傳播。

3.8隔聲罩軸流排風扇需滿足現場防爆要求,防爆等級:dIBT4Gb。

3.9軸流排風扇的電機需滿足《中國石化XXXX基地項目低壓三相異步電動機技術要求》。

3.10 照明燈具等滿足現場防爆要求。

3.11 隔聲罩內壁與風機間自由空間距離不小于800mm,以滿足巡檢人員安全通行。

3.12隔聲罩設置巡檢隔聲門,主體材料結構與隔聲罩相同,門四周有密封嵌條,根據日常巡檢和檢修的需要來設置隔聲門的數量和具體位置。

3.13 隔聲罩頂板為雙向模塊式坡頂,每塊均可拆卸裝配,風機部件可以通過頂部進出和檢修,頂板坡度為3%,有防積水和積雪的功能。

3.14 隔聲罩外部設置直爬梯,檢修人員可通過直爬梯到達隔聲量頂。

4、制造要求

1)隔聲罩墻體厚度尺寸極限偏差符合JB/T13061-2017表2的規定。

2)隔聲罩外形尺寸極限偏差符合JB/T13061-2017表3的規定。

3)隔聲構件表面噴漆處理時:工藝路線為:打去毛刺一噴砂一除去灰塵和鋼丸一噴底漆→干燥一打磨一噴中間漆一干燥一噴面漆一干燥一包裝。碳鋼表面需除銹達 Sa2.5級,涂刷環氣富鋅底漆一道(干膜厚度≥80μm)、環氧云鐵中間漆二道(每道干膜厚度≥80μm)、脂肪族聚氨酯面漆二道(每道干膜厚度>40ym),最小干膜厚度不小于 320μm。

4)隔聲構件表面靜電噴塑時:工藝路線為:預脫酯一脫酯一第一次水洗一第二次水洗一磷化一第三次水洗一第四水先一純水洗一干燥一靜電吸附噴塑粉→脫水烘干固化一冷卻一包裝。表面噴塑顏色按照用戶提供的色卡號選擇相應的塑粉,噴塑厚度不小于≥100um。

5)隔聲罩外部設置一個配電箱,配電箱滿足《XXXX煉化電氣專業電氣控制柜(箱)技術附件》。配電箱懸掛在隔聲罩外墻,離地高度約1.5m。隔聲罩內部軸流排風扇、照明燈具至配電箱之間的電纜(含橋架、穿線管安裝輔材)供貨均由賣方負責。